Металлосберегающая технология горячей объемной штамповки фланцев

|

Горячая объемная штамповка поковок фланцев для трубопроводов выполняется обычно за четыре перехода: осадка, окончательное формообразование, прошивка отверстия и обрезка облоя. При этом достигается максимальная точность размеров и формы поковок, что помогает избавиться от последующей механической обработки наружной поверхности патрубка, а также торцевой поверхности фланцевой части поковки, которая к ней прилегает. Способствует этому стабильная температура заготовок при заключительном формообразовании.

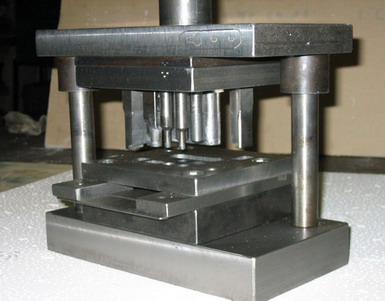

По сравнению с другими методами изготовления кольцеобразных поковок горячая объемная штамповка отличается наиболее высокой производительностью. Это достигается благодаря использованию кузнечно-прессового оборудования. К нему относят горячештамповочную машину, которая производит операцию осадки и окончательное формообразование, и обрезной пресс, служащий для прошивки отверстия и удаления облоя. Указанное оборудование вполне универсально, поэтому при необходимости его можно использовать для изготовления поковок других типов. При горячей объемной штамповке кольцеобразных поковок применяются заготовки с круглым или квадратным поперечным сечением. Они первоначально осаживаются, а затем окончатель  но формуются в гравюре штампа. Когда делают прошивку отверстия, в заготовке образуется отход. Его минимальные размеры по диаметру определены величиной отверстия в поковке. Толщина зависит от условий течения металла при окончательном формообразовании. Наличие отхода определяет уменьшение коэффициента использования металла, рост затрат энергии на нагрев и деформирование отхода. но формуются в гравюре штампа. Когда делают прошивку отверстия, в заготовке образуется отход. Его минимальные размеры по диаметру определены величиной отверстия в поковке. Толщина зависит от условий течения металла при окончательном формообразовании. Наличие отхода определяет уменьшение коэффициента использования металла, рост затрат энергии на нагрев и деформирование отхода. Для высокой производительности нужна автоматизация горячей штамповки. Поковки фланцев небольших размеров (до 8″ включительно) изготовляют обычно крупными сериями. Главным критерием экономичности производства является высокая производительность. Она достигается с использованием оборудования, которое имеет высокую степень автоматизации технологического процесса. Это автоматические горячештамповочные комплексы, для которых характерно осуществление всех операций горячей штамповки на одном и том же КГШП. Здесь также используется грейферный перекладчик для транспортировки штампуемой поковки. Что такое гидроформинг (штамповка жидкостью) | Горячая штамповка зубчатых колес. Основные понятия |